Bulgari 五神合體 製表王國

你對Bulgari這品牌認識有幾多?

你知道她在1884年Sotirio Bulgari於意大利羅馬Via Sistina 85開設第一間高級珠寶店舖,你又知道經歷了接近130年,她已經茁壯成長為包含珠寶、香水、配飾,甚至酒店業務的奢華王國!當然,你也應該知道她在1980年正式涉獵腕表範疇,而且其鴻圖大志,不是一般品牌可以媲美……

老實說,這次如沒一口氣參觀品牌的5個廠房,我們也不相信Bulgari的實力是如此雄厚、製作是如此一絲不苟及完完全全一條龍。所謂真正的製表manufacture,大概就是如此模樣!我們兩年前也參觀了當中4間,但當年是謝絕拍攝,只刊登官方相片就是欠了點現場感,也總像欠了讀者點點的;今天故地重遊,Bulgari多帶我們觀看一間機芯廠之餘,更首次大方讓記者拍照報道,全線開放,讓曠世技藝供給世人見證。

Nicola Bulgari曾說過:「一個人必須透徹剖析歷史,了解過去,作為開拓未來的基礎。」。Bulgari的歷史是這樣的:早期品牌製作的腕表,以時尚為主,由於經驗尚淺,所以會從各大廠商購入機芯、表盤、表殼等零件及配件。大約到了千禧年,品牌的CEO Francesco Trapani先生立下宏願,有朝一日要造出舉世矚目的複雜腕表,成為真真正正的製表manufacture!結果,品牌於2005年收購了Cadrans Designs表盤廠及Prestige d’Or鏈帶廠。羅馬非一日建成,但Bulgari的製表王國則建構得非常迅速,當中不得不提2010年,品牌正式宣布將Gerald Genta和Daniel Roth兩大腕表品牌納入旗下,作為創立125周年的盛大禮物。

把品牌再推上一層樓,是2011年Bulgari家族決定與LVMH集團結盟,期望開拓更多長遠合作計劃,大公司結盟員工最怕是裁員,顧客最怕是產品從此不倫不類,或痛失神髓。幸好,Bulgari早聲言會恪守歷史傳承及管理,製表精神絲毫不讓;結果眼睛雪亮的表迷可看到,三年來Bulgari所研製的腕表有長足進步,無論珠寶表或男女裝腕表都發光發熱,更造出不少叫人目瞪口呆的複雜作品;這個協同效益,應該比facebook收購Whatsapp更顯著。

現時由位於Neuchatel的Bulgari Time Headquarter作為領軍心臟,指揮著專責生產最精密機芯的Le Sentier工房、主力生產機芯零件、表盤和機芯的兩間La Chaux-de-Fonds廠房,以及心無旁鶩打造表帶及表殼的Saignelegier廠房,五位一體,合力以垂直整合形式打造高質素腕表。

不是最高階的,不會在這裡出現Bulgari Manufacture de Haute Horlogerie @Le Sentier

由Daniel Roth舊廠房擴充而成的Bulgari Manufacture de Haute Horlogerie,要走進去,先要經過一道木製古橋,腳踏上去,大家心中有數裡面傳承著很多傳統製表工藝。可以說,在這裡研製及生產的腕表,全都是頂級之作。因為這廠房專注的,都是超複雜的Grande Complication款式,從開發到生產,不論是擺輪、齒輪、發條鼓,甚或螺絲零件,統統都在此廠房內完成。

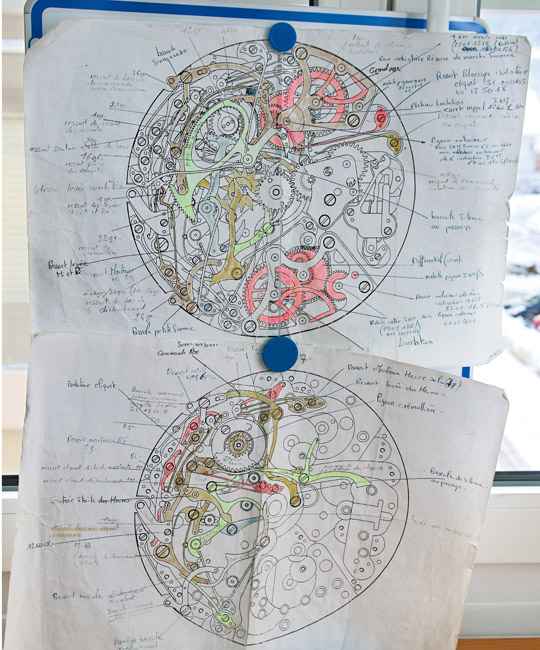

先說設計部門。當收到總部的指示,部門便埋首設計草圖,有時是先有表殼再創作機芯,有時則會相反;有了概略,大綱要先給總部批準,才能正式開發零件。有了零件便製造prototype,相對簡單的款式大概造20枚樣辦,就算超複雜的也會造不少於5次樣辦,還要先通過多項測試如濕度、防震,甚至數千次按鈕按壓,機芯才有機會真正投產。告訴你,一個最基本的機芯,開發時間也動輒3年的。

在當今製表工業,無論標榜如何傳統、怎樣人手工藝,當要打造超精密零件時,例如切割、銑刨、電火花蝕刻、車削等,無可避免都要借助電腦幫忙。在廠房的CNC機器室內,除了見到三軸甚至五軸CNC機器以三維模式切割部件,我們也大開眼界地見識到更先進的電火花蝕刻儀器,它利用一條極幼細而通了電的「線」,精確地切割出不同形狀及大小的零件,比CNC切割更要細膩。至於打磨部分,這兒有師傅專責部件的人手倒角、磨砂修飾等工序,常見的魚鱗紋打磨,都由富經驗的表匠操刀,由他們判斷最妥當的按壓力度。而較為複雜的腕表如陀飛輪,便只由一位表匠全程打磨,動輒需時40小時。師傅告訴我們,有時一件零件需打磨個半小時,有時肉眼看不清的超微細部件,也要經過45度倒度打磨。而這手藝一般也是憑經驗憑手感而為,沒有正統學校訓練的。當零件切割及修飾好,便會交到組裝部門。一般款式型號會採用分工合作流水式作業,會分為不同的生產線組裝不同機芯,但如果裝組的是複雜機芯,通常會由一位特定表匠全程主理,從安放寶石軸承,到微調機芯,再到檢測程序,不會假手於人。

在這廠房內見到兩件新奇事物:第一,是在裝嵌Cal.91機芯的workshop內,見到一條像迴轉壽司般的輸送帶,每個表匠完成自己一part工序後便會傳送給下一件,流水作業形式,也記錄著各人的職責及質量;這套先進儀器名為Lecureux,同行的Tim哥說曾經在TAG Heuer總部見過,其餘真的不常見。第二,是在一間裝嵌紅寶石軸承的工作坊,一位年輕的女師傅一手握著機芯,一手拿著鉗子;手起鉗落,一手把幾mm的紅寶石鉗起,一手便放落機芯上,過程不用半秒,成功率是百分百!更要命的,是她根本不用放大鏡輔助。天啊,真的看得我們一干人目瞪口呆!

在Le Sentier廠房內,愈走愈深入重地,最後我們到達有點像武林高手閉關練功的chiming workshop,品牌的三問、Carillon以及大小自鳴腕表,就是在此孕育出來的。裡面有三位擅長製造問表的絕世高手,自鳴表對他們來說,可說是手到拿來的技藝;而一般在這裡裝嵌及檢測的腕表,往往歷時8至12個月,工程相當瀚大。身處這個打簧表工作坊,好比走進音樂室,叮叮噹噹之聲此起彼落,是各大師測試機芯的打簧能力有多清脆悅耳。當中品牌引以為傲的自鳴表Carillon Tourbillon,所有研發、生產、調校、測試過程都是在這裡進行,我們有機會在這裡見到它的機芯,也有幸親耳聆聽那聲調非凡的敲打聲響,大家忙於影相及拍video,真的好聽又好看。

耍詠春,靠大腦Bulgari Time@Neuchatel

Fabrizio Buonamassa

Pascal Brand

人有兩手兩腳,任你身手如何矯健,都要靠大腦命令及控制它們耍詠春或耍太極。Bulgari的大腦,就是位於瑞士Neuchatel的Bulgari Time。

5大廠房,共約500人的製作團隊,統統等候Bulgari Time發施號令。總部除了掌管腕表,也兼任香水業務。身兼Communication Director及Brand Ambassador 的Pascal Brandt先生跟我們說,Bulgari Time主責是管理project,project的意思,包括向市場部解釋公司方向及腕表趨勢,預計兩三年後的市場走勢,也要統籌產品發展,計算成本、控制質素、監控生產時間,每一步都是商業決定,每一步都能左右大局。

除了超複雜作品會在上頁的Le Sentier廠房生產,其餘較簡單和較大量的腕表都在這裡裝嵌。我們親眼見證到,安裝的過程不算複雜,先是把表盤裝上機芯,再把指針安裝上去,最後就把它們放入表殼內,繫上表帶便大功告成。這幾部曲聽起來容易,但當中每個步驟都經過人手及電腦嚴謹的測試,功虧一簣要重頭再造也不是沒發生的。在Bulgari Time內,共有14位表匠負責裝嵌工序,我問Pascal,這裡每年大約可生產多少枚腕表?他笑笑:「Basel很快就舉行了,你到時問問Francesco Trapani先生吧。」

除了談笑風生的Pascal,在Bulgari Time我們還認識了品牌Head of Watch Design的Fabrizio Buonamassa先生,他主責品牌的腕表設計,沒有了他的天馬行空,我們便沒緣看到Carillon Tourbillon、蛇形Serpenti,甚至Commedia dell’Arte活動人偶等等精采作品了。當天他即席揮毫,兩三筆便勾勒出Bulgari Octo的外殼形態了,我暗暗封稱他為「表壇馬榮成」。

替表盤取回公道Bulgari Manufacture de Cadrans@La Chaux-de-Fonds

「太多人讚機芯,太少人講表盤了。」我被廠房員工的一句心底話打動了……

對,我們對機芯的讚美聲從來太慷慨,但想深一層,一個設計得漂亮、打磨得精細的表盤,不才是吸睛的第一步嗎?更重要是,我們往往低估了表盤製作的複雜性,它由CNC機器切割開始,經過化學處理、人手打磨,再塗漆或上琺瑯,製作一點不比表殼簡單。老實說,當品牌端出一盤放置了不同大小、形狀、款式的表盤出來時(即是開版的大相),那欣賞之情是不比一枚三問大小自鳴腕表低的。所以,我們要替表盤取回個公道。

這兒每月能生產2、3,000塊表盤,當中並沒有供應給LVMH使用,但負責人說不排除日後會有這個可能。一般的表盤生產過程,是由電腦繪圖開始,然後製造黃銅板塊(取其不容易氧化的優點),再由CNC機器鑽孔,最後在表盤上刻印時標讀數。表盤還會鑽下兩個小小的洞孔,套上「表盤腳」用以日後扣緊機芯。

參觀廠房時,我們有機會看到表盤的電鍍過程。所謂電鍍,就是把原來黃銅色的表盤,放在注滿不同電鍍液體、不同功率的電鍍水箱內,技術人員只要將一整盤表盤這邊浸一下,那邊又浸一陣子,每次大約2至3分鐘,拿起來時色澤便截然不同了。那天我們看到一整盤金金的表盤,不消兩分鐘便變為全銀色,而且色調非常均勻。

把表盤修飾得美輪美奐,也是這廠房的重要職責。這裡的功藝都沒有學校或課程可授,師傅們的一雙巧手都靠經驗累積而來,在Bulgari腕表的表盤內,例如嵌入藍寶石水晶機板、以Champleve內填琺瑯技術上漆,統統是品牌多年來累積的傳統手藝。當中難度較高的,要數珍珠貝母表盤,除了牽涉很多認證,還要多花心力在切割及打磨上,一塊珍珠貝母表盤,往往耗時1至2個星期才能完成。

為110個獨立刻面努力Bulgari Manufacture de Boitiers et Bracelets@Saignelegier

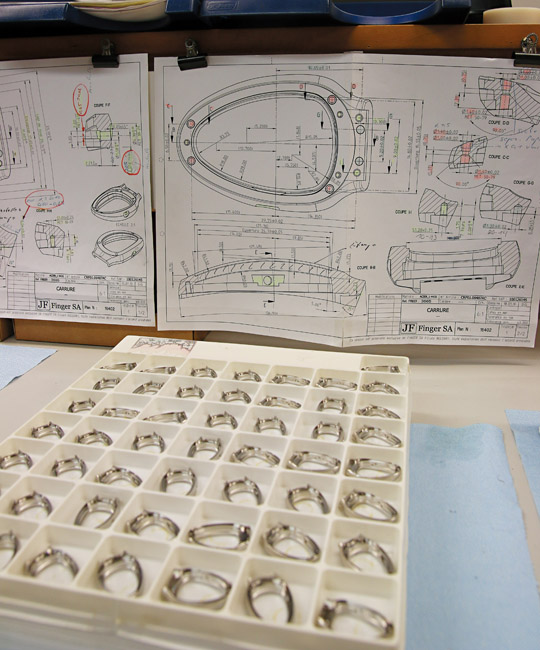

表廠看過不少,表盤廠少有參觀,表殼及表帶廠就更少機會接觸。品牌於05年購入了此表殼及表帶廠房的50%股權,至08年進行全面收購,在10年更加建了第二層,新增不少器材以應付新款Octo表殼生產。要知道,Octo表殼具有110個獨立刻面,其拋光與磨砂面的交錯雕琢,統統由人手製作,本身已是一件藝術品了。

廠房團隊約80人,在電腦程式掌控之下不斷切割金屬原材料,不斷向鑽嘴噴油降溫。切割出來的表殼及表扣,只是半製成品,之後還要經過很多噴砂、噴珠、焊接、手工拋光等不同工序。至於如何確保一個零件裡裡外外上上下下都經過打磨?原來很簡單,表匠先把零件塗上一層紅油,當經過全方位打磨後,出現的應該是一顆沒有留下半點紅油的零件。一個有趣的情況是,打磨工作坊內居然只有一位女性員工,是男士尤其勝任這工作嗎?其實工作不分男女,公司只要求員工要有良好的手感。另一個有趣情況出現在鑲鑽工坊,那裡昏昏暗暗,像停了一半電般,他們解釋,少開燈是盡量避免反光,也令員工注意力能集中一點;更巧合是,這部門又變成清一色女士了。

製造出來的零件,都要放在具50倍放大的儀器內嚴格監測。採訪當天品牌沒隱惡揚善,在示範QC時真的發現有問題,唯一的解決方法是將之報銷,再查找之前哪一個步驟有誤。廠房每年約可製造25,000個表殼,以及30,000條鏈帶,如此豐盛的產量不是全部自用,在工坊中見到Blancpain的poster,大概猜到Swatch Group是其客戶;Pascal老實承認,因為之前老闆跟Marc Hayek分屬老友,自然會把好產品分享。

Bulgari Manufacture de Movements@La Chaux-de-Fonds

位於La Chaux-de-Fonds的這間機芯廠,規模小小的,也沒有製作甚麼驚天地的複雜機芯作品,所以多年來鮮有開放給傳媒參觀。它麻雀雖小,但卻保留了很多傳統的機器及技術在內;而它的主要職責,是生產機芯零件,當中又以BVL 191機芯零件為主。

Calibre BVL 191自動機芯,意義重大,因為它是品牌第一枚自家研製的機芯,採用設有滾珠軸承的陶瓷擺陀,備日期功能,可提供42小時動力儲存,內裡更設有一個避免小齒輪磨損的分離系統;可以說,作為基本機芯,BVL 191日後可加上不同模組,不斷壯大其功能。小小機芯廠內裡只有24名員工,我們看到一個個重型的綠色大機器,可能有點兒肚餓,遠看它們時會聯想起日式燒餅機。它其實是一座傳統的切割、打孔機器,邊切割時會邊噴上潤滑油,出來的細緻效果大概跟CNC機械切割差不多,但效率當然不能比擬。廠房內共有40多部大型綠色機器,每部機每天只能替1,500件零件加工。

其餘看到的,都是很多生產工具,很多細部如齒輪、擺輪、螺絲、擒縱等等小零件;最後,我們不會看到表匠把它們裝嵌成完整機芯,因為所有零件會送到前文介紹過、位於Neuchatel的Bulgari Time總部,由那裡的表匠組裝、包裝及附運。

Elizabeth Taylor伊莉莎白泰萊曾說過,意大利文中她只認識一個,就是Bulgari。今天我們也教大家一句意大利文,Affascinante Orologeria,就是Fascinating Watchmarking的意思。看到這裡,你會明白,為何Bulgari能擁有Manufacture製表王國之名了。